مقاله اصول ریخته گری فلزات

۶۹,۹۰۰ تومان۱۲۰,۰۰۰ تومان (-42%)

مقاله موجود است

مقاله اصول ریخته گری فلزات یک مقاله استاندارد و در زمینه رشته مکانیک و ماشین ابراز می باشد.

این مقاله با تشریح روش های ریخته گری آغاز می گردد و ابتدا درباره اصول و روش ریخته گری توضیحاتی ارائه می شود سپس انواع روش های ریخته گری و ملاحظات مهم در ریخته گری و مزایا و معایب هر روش و بسیاری از موضوعات مهم و جذاب در این زمینه ارائه شده است.

این مقاله در 26 صفحه بصورت فایل word کاملا قابل ویرایش و آماده استفاده است.

همچنین برای استفاده ساده تر نسخه PDF مقاله نیز اضافه شده است.

در ادامه برای آشنایی بیشتر با متن مقاله، بخشی از آن را برای بررسی قرار دادهایم.

با آقای کافی نت همراه باشید.

مقاله اصول ریخته گری فلزات

فرآیند ریخته گری با تولید قالب آغاز می شود که شکل قالب، قرینه و معکوس قطعه ای است که ما نیاز داریم. قالب از مواد نسوز مانند ماسه تهیه می شود. فلز بر روی یک اجاق حرارت داده می شود تا ذوب شود. سپس فلز مذاب در گودی قالب که شکل قطعه مورد نظر است ریخته می شود. و تا زمان جامد شدن خنک می گردد. نهایتا قطعه فلزی شکل گرفته از قالب جدا می شود.

تعداد زیادی از سازه های فلزی که هر روز با آنها سرو کار داریم به روش ریخته گری تولید شده اند. علل این (گستردگی کاربرد ریخته گری) عبارتند از :

1- به روش ريخته گري می توان قطعاتی را تولید کرد که هندسه بسیار پیچیده ای دارند و یا دارای حفره های درونی می باشند.

2- برای تولید قطعات بسیار کوچک و هم چنین قطعات بسیار بزرگ از چندصد گرم تا چندین هزار کیلو گرم می توان از این روش استفاده کرد.

3- این روش از نظر اقتصادی بسیار مقرون به صرفه است . و هدر رفت کمی دارد. فلزات اضافی در هر بار ريخته گري دوبار ذوب شده و استفاده می شوند.

4- فلز ریخته گری شده ایزو تروپیک است یعنی در تمام جهات دارای خواص فیزیکی و مکانیکی یکسانی است.

مثال های پرکاربرد:

دستگیره های در ، قفل ها ،پوشش یا بدنه موتور ها، پمپ ها و غیره، چرخ بسیاری از اتوموبیل ها.

از روش ریخته گری بطور گسترده ای در صنایع اسباب بازی استفاده می گردد. به عنوان مثال در تولید قطعات ماشین ها، هواپیما ها و غیره.

خلاصه ای از انواع روش های ريخته گري ، به همراه مزایا و معایب آنها و مثالهایی در این زمینه :

| فرآیند | مزایا | معایب | نمونه ها |

| ماسه | هزینه پایین، گستره وسیعی از فلزات ،اندازه ها و شکل ها | تلرانس زیاد، کیفیت سطح نامطلوب | سر سیلندر ها ، بدنه موتور ها |

| قالب پوسته ای | دقت بالا، نرخ تولید بیشتر و کیفیت سطح بهتر | محدودیت در اندازه قطعات | میله های اتصال ، جعبه دنده ها |

| الگوی مصرف شدنی

Expendable |

گستره وسیعی از فلزات ،اندازه ها و شکل ها | الگو ها استحکام پایینی دارند | سر سیلندر ها، اجزای ترمز |

| قالب گچی | اشکال پیچیده ، کیفیت سطح عالی | فقط برای فلزات غیر آهنی ،نرخ تولید پایین | نمونه های اولیه قطعات مکانیکی |

| قالب سرامیکی | اشکال پیچیده ، دقت بالا وکیفیت سطح خوب | فقط اندازه های کوچک | پروانه ها، تجهیزات قالب هاب تزریق |

| investment | اشکال پیچیده و کیفیت سطح عالی | قطعات کوچک و گران قیمت | جواهرات |

| قالب دائمی | کیفیت سطح خوب، نرخ تولید بیشتر وتخلخل کم | اشکال ساده، گرانی قالب | چرخ دنده های و جعبه دنده ها |

| تحت فشار | دقت ابعادی عای ، نرخ تولید بالا | گرانی قالب ،قطعات کوچک، فلزات غیر آهنی | چرخ های اتوموبیل، بدنه دوربین و چرخ دنده های دقیق |

| گریز از مرکز | احجام سیلندری شکل بزرگ، کیفیت خوب | محدودیت در شکل ، هزینه بالا | لوله ها ، بویلر ها و چرخ طیار ها |

ريخته گري با ماسه:

در ریخته گری ماسه ای از ماسه طبیعی یا ماسه ترکیبی( ماسه دریاچه) استفاده میشود، که دارای یک ماده نسوز به نام سیلیکا(sio2) می باشد. دانه های شن باید بقدر کافی کوچک باشند تا بتوان آن ها را متراکم کرد و در عین حال باید آنقدر درشت باشند تا گازهای تشکیل شده در هنگام ریخته گری از بین منافذ آنها خارج شوند. در قالب های بزرگ تر از ماسه سبز استفاده می کنند(ترکیبی از ماسه،خاک رس و مقداری آب). مقاله اصول ریخته گری فلزات

ماسه را می توان مجددا مورد استفاده قرار داد. همچنین زائده ها و فلزات اضافی بریده شده و مجددا استفاده می گردند.

قالب های ماسه ای دارای قسمت های زیر می باشند:

- قالب از دو قسمت اصلی تشکیل شده است. درجه بالایی cope و درجه پایینی drag نامیده می شوند.

مذاب در فضای بین دو درجه که حفره قالب نام دارد ،جاری می گردد. هندسه طرح توسط یک قطعهء چوبی که الگو نام دارد، ایجاد می شود. شکل طرح ، تقریبا شبیه به قطعه ای که ما نیاز داریم می باشد.

- حفره قیفی شکل: بالای این قیف ظرف مذاب ریزی قرار دارد. و به قسمت لوله مانند قیف sprue گفته می شود. فلز مذاب در داخل ظرف مذاب ریزی ریخته شده و از طریق spure به سمت پایین جاری می شود.

- راهگاه ها ، کانل هایی عمودی و توخالی هستند که حفره قالب را به سطح آن متصل می کنند. منطقه ای که این راهگاه ها به حفره ء قالب می رسند ، دروازه (gate) نام دارد.

- چندین حفره دیگر نیز درون قالب تعبیه می شوند که با سطح آن در تماسند. اضافه مذابی که درون قالب ریخته می شود ، به داخل این حفره ها که “لوله های تغذیه” نام دارند جاری می گردد. این لوله ها مانند مخازن ذخیره مذاب عمل می کنند. همینطور که مذاب در داخل حفره قالب در حال جامد شده است حجم آن کم می شود. برای جلوگیری از ایجاد حفره در داخل قطعه ، مذاب جبران کننده از داخل این لوله ها به قالب وارد می شود.

- منافذ هوا : لوله های باریکی هستند که حفره قالب را به فضای بیرون متصل می کنند و به گاز ها و هوای داخل قالب اجازه می دهند که از قالب خارج شوند.

- ماهیچه ها: بسیاری از قطعات ریخته گری دارای سوراخ های داخلی هستند(فضا های خالی) یا برخی حفره های موجود در ساختار آنها از هیچ کجای قالب قابل دسترسی نیستند. این سطوح درونی به وسیله ماهیچه ها ایجاد می گردند. ماهیچه ها ازطریق آمیختن ماسه با یک سری چسب های خاص تهیه می شوند . این چسب باعث می شود که وقتی ماهیچه را در دست می گیریم شکل خود را حفظ کند. قالب از طریق قرار دادن ماهیچه در داخل حفره درجهء پایینی و قرار دادن درجه بالایی روی آن و قفل کردن دو درجه به هم، ساخته می شود. بعد از انجام عملیات ریخته گری ، ماسه ها کنار زدن می شوند و ماهیچه بیرون کشیده شده و معمولا شکسته میشود. مقاله اصول ریخته گری فلزات

ملاحظات مهم ريخته گري :

- طرح الگو چگونه روی ماسه ساخته می شود؟ صنعت گران شکل مورد نظر را با دست یا به وسیله ماشین روی ماسه حک می کنند.

- چرا طرح ایجاد شده دقیقا شبیه قطعه نیست؟ به وسیله طرح ما تنها سطح خارجی قطعه را می سازیم . سطوح داخلی توسط ماهیچه ها ایجاد می شوند. باید مقدار فضای لازم را برای انقباض قطعه ریخته گری شده بعد از انجماد پیشبینی کرد.

- وقتی دو درجه تشکیل دهنده قالب را از هم جدا کنیم و طرح ایجاد شده توسط درجه پایینی و بالایی را به دو نیم تقسیم کنیم به یک برشی عرضی از قطعه می رسیم .سطح خارجی ای برش عرضی را ” خط جدا کننده” می نامند. اولین گام در طراحی قالب تشخیص این خط است.

- برای جلوگیری از صدمه دیدن سطح قالب هنگام خارج کردن الگو، قطعات چوبی مربوط به لوله های هوا، راه گاه ها و غیره ، باید سطوح عمودی قطعه را کمی مایل طراحی کنیم. به این شیب ملایم taper گفته می شود. اگر می دانیم که قطعه ما توسط ریخته گری ساخته خواهد شد، باید هنگام طراحی در طرح اولیه به سطوح عمودی شیب ملایمی بدهیم.

- ماهیچه ها توسط اجزایی به نام برجسته گی های ماهیچه(core print) در جای خود نگه داشته می شوند.اگر طراحی طوری باشد که ساپورت کافی برای نگه داشتن ماهیچه در جای خود وجود نداشته باشد، از نگه دارنده های فلزی به نام چپلت استفاده میشود.چپلت ها در داخل قطعه نهایی جاسازی می شوند.

- بعد از به دست آمدن قطعه ریخته گری شده باید آن را با فشار هوا تمیز کرد.

- نهایتا، فلزات اضافی کنار دروازه ها، لوله های تغذیه و منافذ هوا باید بریده شوند.

- سطوح مهم باید ماشین کاری شوند تا سطحی پرداخت شده و دقیق حاصل گردد

روش ريخته گري دقيق

ريخته گري دقيق به روشي اطلاق ميشود كه در آن قالب با استفاده از پوشاندن مدل هاي از بين رونده توسط دوغاب سراميكي ايجاد مي وشد. مدل (كه معمولا از موم يا پلاستيك است) توسط سوزاندن با يا ذوب كردن از محفظه قالب خارج مي شود.

ويژگي

در روشهاي قالبگيري در ماسه ، مدلهاي چوبي يا فلزي به منظور تعبيه شكل قطعه در داخل مواد قالب مورد استفاده قرار ميگيرد. در اينگونه روشا مدلها قابليت استفاده مجدا دارند ولي قالب فقط يكبار استفاده مي شود. در روش دقيق هم مدل و هم قالب فقط يك بار استفاده مي شود. درروش دقيق هم مدل و هم قالب فقط يك بار استفاده مي شود . مقاله اصول ریخته گری فلزات

مزايا و محدوديتها

مهمترين مزاياي روش ريخته گري دقيق عبارتند از :

– توليد انبوه قطعات با اشكال پيچيده كه توسط روشهاي ديگر ريخته گري نمي توان توليد نمود توسط اين فرايند امكان پذير مي شود. – مواد قالب و نيز تكنيك بالاي اين فرايند امكان تكرار توليد قطعات با دقت ابعادي وصافي سطح يكنواخت را ميدهد. – اين روش براي توليد كليه فلزات و آلياژهاي ريختگي به كار مي رود هم چنين امكان توليد قطعاتي از چند آلياژ مختلف وجود دارد. – توسط اين فرآيند امكان توليد قطعاتي با حداقل نياز به عملايت ماشينكاري و تمام كاري وجود دارد. بنابراين محدوديت استفاده از آلياژهاي با قابليت ماشينكاري از بين مي رود. – در اين روش امكان توليد قطعات با خصوصا متالورژيكي بهتر وجود دارد. -قابلیت تطابق براي ذوب و ريخته گري قطعات در خلاء وجود دارد. – خط جدايش قطعات حذف مي شود و در نتیجه موجب حذف عيوبي مي شود كه در اثر وجود خط جدايش به وجود مي آيد.

مهمترين محدوديتهاي روش ريخته گري دقيق عبارتنداز :

– اندازه و وزن قطعات توليد شده توسط اين روش محدود بوده و عموما قطعات با وزن كمتر از 5 كيلوگرم توليد مي شود . – هزينه تجهيزات و ابزارها در اين روش نسبت به ساير روشها بيشتر است.

| تعداد صفحات | 21-30 |

|---|---|

| فایل Word | دارد |

| فایل PDF | دارد |

| فایل پاورپوینت | ندارد |

-

۳۵,۰۰۰ تومان

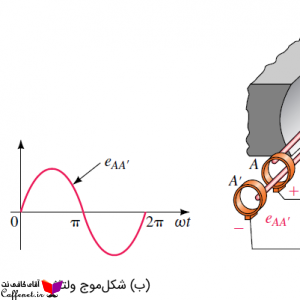

۷۵,۰۰۰ تومانبررسی جریان های هجومی در ترانسفورماتور

۳۵,۰۰۰ تومان۷۵,۰۰۰ تومان -

۱۴,۹۰۰ تومان

۱۹,۰۰۰ تومانمدیریت توانمندسازی نیروی انسانی

۱۴,۹۰۰ تومان۱۹,۰۰۰ تومان -

۲۵,۰۰۰ تومان

۴۰,۰۰۰ تومانآموزش کودکان استثنایی در کشورهای مختلف

۲۵,۰۰۰ تومان۴۰,۰۰۰ تومان -

۴۹,۹۰۰ تومان

۱۲۰,۰۰۰ تومانموزه هنر های معاصر تهران

۴۹,۹۰۰ تومان۱۲۰,۰۰۰ تومان -

۱۰,۹۰۰ تومان

۲۵,۰۰۰ توماندلایل نوسانات ارز سکه و طلا

۱۰,۹۰۰ تومان۲۵,۰۰۰ تومان -

مدیریت تحول و نقش آن در سازمان

نمره 5.00 از 501۳۹,۹۰۰ تومان۵۰,۰۰۰ تومانمدیریت تحول و نقش آن در سازمان

۳۹,۹۰۰ تومان۵۰,۰۰۰ تومان

Reviews

There are no reviews yet.