پروژه طراحی و اجرای خودرو گازسوز

-

( 1 Review )امتیاز 5.00 از 5 امتیاز 1 مشتری01

۹۹,۰۰۰ تومان۲۰۰,۰۰۰ تومان (-51%)

مقاله موجود است

پایان نامه طراحی و اجرای خودرو گازسوز یک پروژه کامل درمورد طراحی و اجرای سیستم گازسوز کردن خودروها و مزایای آن می باشد.

این پایان نامه در پنج فصل تفکیک شده به تفصیل و تشریح درباب نحوه و علل گازسوز کردن خودرو ها و همچنین انواع مخازن سوخت و ایستگاه های تحویل سوخت به خودرو ها آماده شده است.

همچنین این مقاله با فرمت word کاملا قابل ویرایش آماده دانلود می باشد و برای سهولت در مطالعه نسخه PDF هم اضافه شد.

در ادامه بخش مختصری از این مقاله ارزشمند را مشاهده می فرمایید. همچنین برای مشاهده سایر مقالات مرتبط با مهندسی مکانیک میتوانید به صفحه مخصوص مکانیک وب سایت آقای کافی نت مراجعه بفرمایید.

تاریخچه استفاده از گاز طبیعی در جهان و ایران

عموم مردم بر این باورند که ، استفاده از گاز طبیعی در خودرو ، تکنولوژی جدیدی است که در چند سال اخیر به وجود آمده و گسترش یافته است، درحالی که اینگونه نیست و به کار گیری گاز طبیعی در خودرو از قدمتی 70 ساله برخوردار است. پروژه طراحی و اجرای خودرو گازسوز

در آستانه جنگ جهانی دوم کشور ایتالیا که در اندیشه خودکفایی در جنبه های مختلف اقتصادی و اجتماعی بود، تحقیقاتی را در زمینه راه اندازی خودروهایی با سوخت گاز طبیعی آغاز کرد، که در پی آن در سال 1930 میلادی تعداد زیادی از خودروهای این کشور به سیستم سوخت رسانی گاز طبیعی مجهز شدند. به دنبال آن، کشورهای دیگری مانند آرژانتین، ژاپن، آمریکا و روسیه نیز بخشی محدودی ازخودروهای خود را گازسوز کردند.

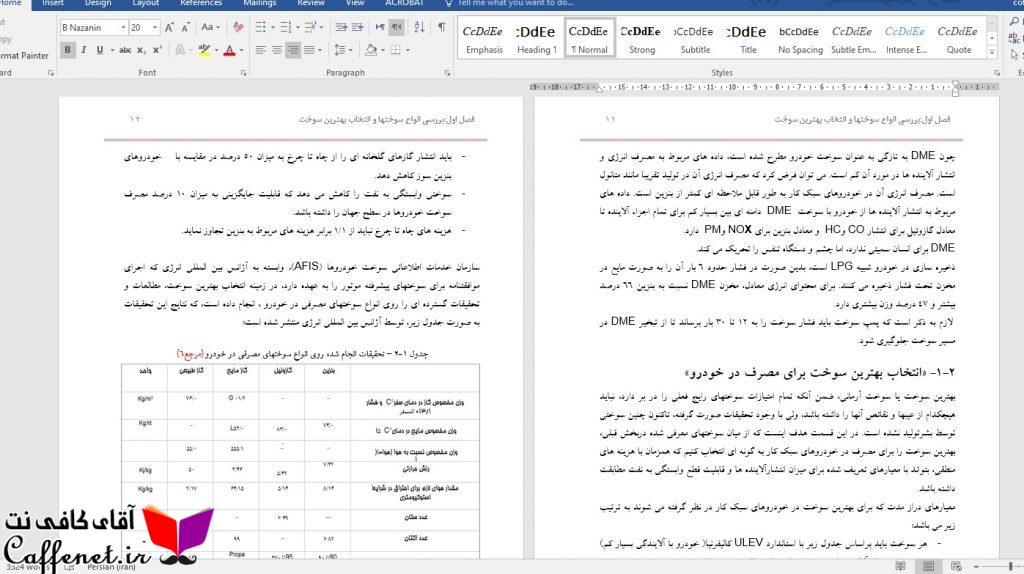

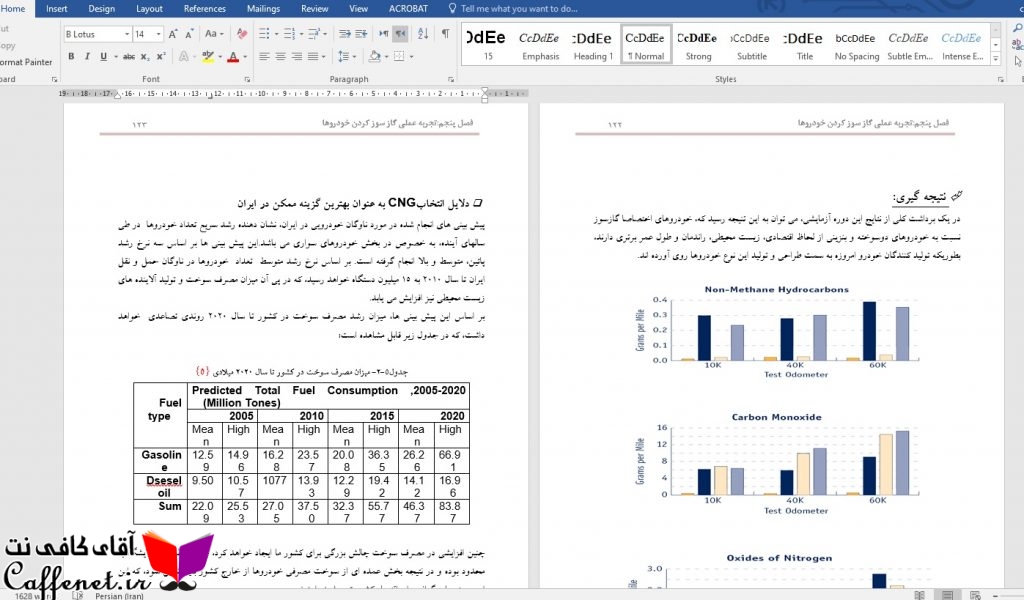

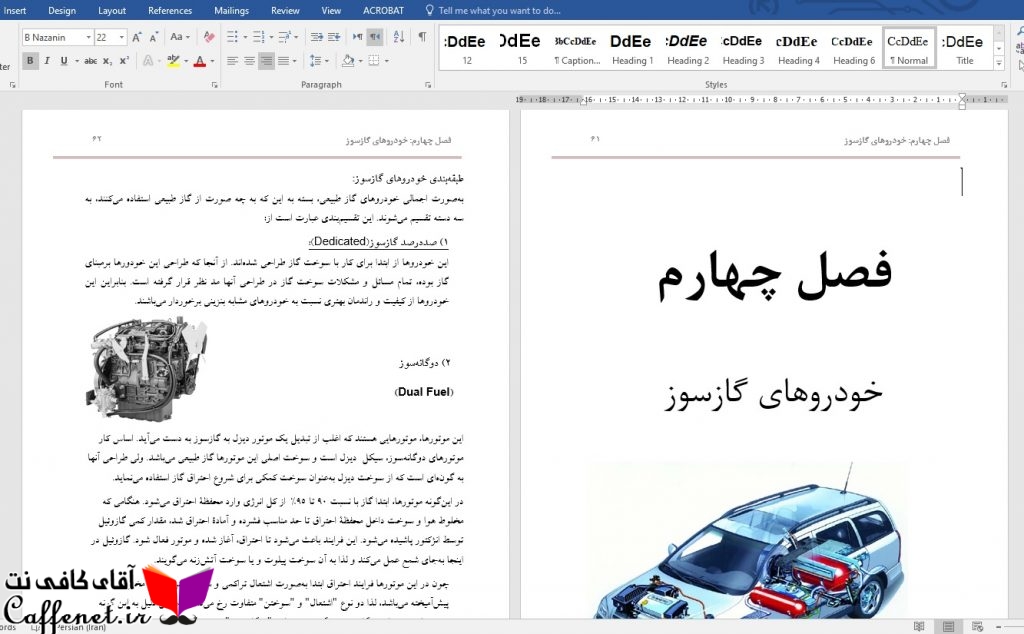

نمونه چند صفحه از پایان نامه پروژه طراحی و اجرای خودرو گازسوز

در آن زمان فرآیند گازسوز کردن خودروها به علت فراوانی و ارزانی بنزین و همچنین وجود مشکلات فنی در خودروهای تبدیل یافته، رشد چندانی پیدا نکرد.

تا اینکه در پی افزایش بهای نفت و انرژی در آغاز دهه 1970 روند گازسوز کردن خودروها بیشتر مورد توجه قرار گرفت، ولی دیری نپایید که با کاهش بهای نفت این روند دچار رکود و بحران شد.

در آغاز دهه 1990 بود که در پی تصویب استانداردهای زیست محیطی و محدودیت ذخائر نفتی و همچنین پیشرفتهای فنی صورت گرفته در صنعت خودرو، استفاده از گاز طبیعی به عنوان سوختی پاک و ارزان مورد توجه بسیاری از دولتها و شرکتهای بزرگ خودروسازی در جهان قرار گرفت، بطوریکه امروزه در دست كم 26 كشور جهان، وسائل نقلیه گازسوز درحال تردد هستند، كه عمده اين خودروها ازحالت سوخت گازوئيل يا بنزين تبديل شده است.

در ايران هم سابقه استفاده از وسائل نقلیه CNG سوز به حدود سال 1356 باز مي گردد. در آن سال طرح گازسوز كردن خودروها بصورت آزمايشي در شهر شيراز با تبديل 1200 دستگاه سواري تاکسی به مرحله اجرا در آمد، اما در اوج دوران انقلاب و تا سال 1359 به دلیل كمبود وسايل و قطعات يدكي جايگاهها، به تدريج كليه تاكسي هاي گاز سوز، سيستم گازسوز خود را تحويل داده و دوباره از بنزين به عنوان سوخت استفاده كردند.

مجددا در سال 1361 بررسي علمی- تحقيقاتی گازسوز نمودن موتورهاي احتراق داخلي از سوی وزارت صنايع سنگين مطرح شد و به دنبال آن تحقيقات علمي در اين زمينه در سازمان پژوهشهاي علمي و صنعتي ايران (گروه موتورهاي احتراق داخلي)، پژوهشگاه صنعت نفت(گروه سوخت و احتراق)، دانشكده های فني دانشگاه تهران و تبريز با مشاركت كارخانجات ايران خودرو و ايدم تبريز آغاز گرديد.

انواع ايستگاههای سوخترسانی CNG

ازديدگاه سرعت سوخترسانی، میتوان ايستگاهها را به سه دسته ايستگاههای سوخت رسانی كُند و سريع و مادر- دخترتقسيم نمود.

ايستگاه سوخترسانی کُند(Slow Fill):

هنگامی كه هدف، سوخترسانی به مجموعۀ ناوگان حمل و نقل يك سازمان يا يك اداره باشد، بهطوريكه خودروها بتوانند در طول مدت شب يا براي چندين ساعت در روز بدون استفاده باشند، در اين حالت میتوان عمليات سوخترساني را بصورت آهسته، با استفاده از ایستگاه سوخترسانی کُند انجام داد.

در این روش به علت حذف مخازن ذخیره فشار بالا در پروسه تحویل سوخت، گاز طبیعی بعد از فشرده شدن توسط کمپرسور، به وسیله توزیع کننده مستقیما وارد مخزن خودرو می شود. زمان دقيق سوختگيری در اين روش بسته به مشخصات ايستگاه و خودرو، بطور متوسط در حدود 8 تا 10 ساعت خواهد بود.

هرچند كه از لحاظ زماني، زمان سوخترسانی بسيار زياد خواهد شد، ولي به دلیل حذف مخازن فشار بالا، ايستگاه با هزينه اولیۀ كمتری احداث می شود.

نمونه چند صفحه از همین پایان نامه

ايستگاه سوخترسانی سريع (Fast Fill):

به منظور سرويسدهی يک ناوگان بزرگ عمومی ناگزيريم به طريقی زمان سوختگيری را كاهش دهيم. برای این کار از مخازن ذخیره فشار بالا در ایستگاههای سوخت گیری استفاده می شود.در این روش بر خلاف روش قبل ابتدا كمپرسور، مخازن پرفشار ايستگاه را به فشار و ظرفيت مورد نظر میرساند و بعد سوختگيری توسط توزیع کننده از مخزن ايستگاه به مخزن خودرو انجام خواهد گرفت.

سرعت سوختگيری در این روش، رابطه مستقيم با اختلاف فشار بين دو مخزن دارد ولی به طور متوسط در حدود 5 الی 8 دقیقه خواهد بود.

در طراحی ايستگاه سوخترسانی سریع بايد محدوده وسايل سوختگيريكننده و ميزان سوخت مورد نياز، تحت مطالعه و تحقيق قرار گيرد. اين امر باعث خواهد شد كه اندازه مخازن ذخيره ايستگاه بدرستی تعيين گردند، که در بهينه نمودن اندازه و صرفهجويي در هزينهها بسيار مؤثر خواهد بود.

ايستگاه سوخترسانی مادر- دختر (Mother – Daughter ):

اگر سياست گازسوز كردن خودروها را سراسری و جامع درنظر بگيريم، در مرحله توسعه شبكه سراسری گاز و در زمانی که هنوز شبكه سراسری به همه مناطق توسعه نيافته باشد يا در هنگامی كه محل مورد نظر به قدری دور افتاده باشد كه از لحاظ اقتصادی انتقال گاز از طريق لولهكشی مقرون به صرفه نباشد، میتوان از سيستم سوخترسانی مادر- دختر استفاده نمود.

در اين روش يک تريلی با مخازن تعبيه شده روی آن، در ايستگاه مادر، مخازن را از سوخت پر كرده و به ايستگاه مقصد(که به ايستگاه دختر مشهور میباشد) انتقال میدهد. هنگامی كه CNG توسط تریلی به ایستگاه دخترمنتقل شد، به منظوراستفاده از آن دو روش مورد استفاده قرار می گیرد:

در روش اول CNG به يك تانک ثابت در ايستگاه دختر تخليه میگردد و سپس توسط يك كمپرسور به خودروها سوخترسانی میشود.

در روش دوم كه بهتر میتوان انرژی را صرفهجويی نمود؛ كاميون، تريلي را در ايستگاه دختر جا گذاشته و بدون تريلی به ايستگاه مادر باز خواهد گشت.

چند صفحه از داخل متن برای آشنایی بیشتر با محتوبات مقاله

پروژه طراحی و اجرای خودرو گازسوز

در اغلب موارد هزينه اين نوع از سوخترسانی در دراز مدت گرانتر از به وجود آوردن شبكه گازرسانی و استقرار ايستگاه دائمی تمام خواهد شد. با اين وجود، در مواقعی كه در يك مكان دور افتاده نياز فوري به CNG باشد، این نوع سیستم سوخت رسانی قابل كاربرد است.

تجهيزات ايستگاههای سوخترسانی CNG

بطور کلی تجهيزات اصلی مورد استفاده در يك ايستگاه سوخترسانی CNG عبارتند از:

1- كمپرسور

2- مخازن ذخيره

3- دستگاه خشککن

4- توزيعکننده

5- تابلوی کنترل

که در این قسمت به بررسی وظایف و نحوه عملکرد هر یک از این اجزا خواهیم پرداخت.

كمپرسور (Compressor):

در ايستگاههاي CNG، كمپرسورها همانند قلب ایستگاه بوده که با استفاده از كار توليد شده توسط موتورهاي الكتريكي يا موتورهاي گازسوز، گاز طبيعي موجود در خطوط لوله يا منبع گاز را در یک یا چند مرحله فشرده کرده و جهت سوختگيري در ايستگاههاي CNG، در مخازن پرفشار ذخيره مينمايند و در برخی موارد ( سیستم سوخت رسانی کند) بدون ذخيرهسازی، مستقيماً عمل سوختدهی را به خودرو انجام میدهند.

درصورتي كه فشارهای بالا(psig3600 تا psig5000) نياز باشد، معمولاً به دلايل فني و اقتصادي از كمپرسورهاي 2 تا 5 مرحلهاي به جای كمپرسورهاي تک مرحلهاي استفاده مينمايند. این كمپرسورها دارای مزایایی نسبت به كمپرسورهاي تک مرحلهاي می باشند كه به اختصار در زير به آنها اشاره شده است:

- امكان سردکردن گاز در مراحل مياني

- بهازاي يك نسبت فشار معين، كار مورد نياز در يك كمپرسور چندمرحلهاي كمتر از يك كمپرسور تك مرحلهاي است.

- كمپرسورهاي چند مرحلهاي از تعادل ديناميكي بهتري برخوردارند.

- نشتي کمتر گاز در كمپرسورهای چند مرحلهای

- بهعلت كاهش دما روغنكاري بهبود يافته و مشکلات ناشی از آن نيز کاهش مييابد.

- بازده حجمي كمپرسورهای چند مرحلهای بيشتر است.

- بهعلت فشار كاركرد مختلف در سيلندرها، در مراحل اوليه نيازي به ساخت سيلندرهای پر فشار نخواهد بود.

مهمترين مشكل كمپرسورهاي چندمرحلهاي هزينه سرمايهگذاري بالا، بهعلت وجود تجهيزات بيشتر همانند كولرهاي مياني، میباشد.

«نکات طراحی»

دراین قسمت مهمترین نکات طراحی کمپرسورهای جایگاهای CNG مورد بررسی قرار می گیرد:

1- فشار ورودي كمپرسور:

فشار ورودی عبارتست از فشار گاز بالا دست كمپرسور، قبل از شير ورودي مرحله اول که بهعبارتي ديگر همان فشار تغذيه است. بسته به جايگاه ايستگاه سوختگيري، فشار گاز ورودي ممكن است از psig50 تا psig500 متفاوت باشد. فشار مكش بالاتر موجب نرخ بيشتر جريان گاز خواهد شد. از آنجا كه فشار خروجي كمپرسورها ثابت است، فشار ورودي بيشتر به معني نسبت تراكم كلي پايينتر بوده و درنتيجه كار كمتري نيز براي فشرده سازي گاز مورد نياز خواهد بود. براي مثال توان مورد نياز و درنتيجه هزينه مربوطه براي افزايش فشار گاز از psig 40 به psig5000 بهازاي مقدار معيني گاز، كمتر از توان مورد نياز براي افزايش فشار همان ميزان گاز از psig5 به psig5000 ميباشد.

2- فشار خروجي كمپرسور:

پيشنهاد ميگردد براي سوختگيري خودروها تا فشار psig 3000، فشار خروجي كمپرسور psig 3600 باشد و بههمين ترتيب در خودروهايي تا فشار psig 3600، بهتر است فشار خروجی کمپرسور psig4500 انتخاب گردد. حتي برخی از كارشناسان براي سوختگيري تا فشار psig 3000 نيز فشار psig4500 را پيشنهاد مينمايند تا از سوختگيري كامل اطمينان حاصل گردد. اين در حالي است كه هزينة سرمايهگذاري كمپرسورهاي psig4500 تنها 5 تا 10درصد بيشتر از همان كمپرسورها با فشار psig3600 ميباشد. افزایش فشارخروجي نیاز به نسبت تراکم بالاتری دارد، که افزايش دماي گاز خروجي سيلندرها و همچنین بار روي ميل پيستون را به دنبال دارد.

3- خنككاري:

كل گرماي تولید شده در كمپرسور ، ناشي از گرماي فشردهسازي گاز در طول سيكل تراكم (90 تا 95 درصد) و همچنین اصطكاك بين اجزاء كمپرسور (5 تا 10 درصد) ميباشد.

که برای دفع گرمای تولیدی و خنک کاری كمپرسورها از دو روش استفاده می کنند:

الف) خنک کاری به روش هوا- خنک :

در جاهايي كه نسبت تراكم تا اندازهای پايين بوده و هزينههاي سرمايهگذاري و بهرهبرداري پايين مد نظر باشد از این روش برای خنک کاری كمپرسور استفاده ميگردد.

ساختمان نسبتاً ساده و نبود تنشهاي حرارتي ناشي ازخنك كاري موضعي از مزاياي اين نوع كمپرسورها به شمار می رود. پروژه طراحی و اجرای خودرو گازسوز

ب) خنک کاری به روش آب– خنک :

زمانی که نسبت تراكم و دبی جريان گاز زياد باشد از این روش برای دفع گرمای کمپرسور استفاده ميشود.

طراحی اين نوع کمپرسورها نسبت به نوع قبلی پيچيدهتر بوده و نیاز به لولهكشي بيشتر، يك پمپ آب، سيستم مبدل حرارتي و کنترلهاي اضافي دارد که این امر افزایش هزینه های اولیه تولید وساخت و همچنين افزايش هزينههاي بلندمدت تعميرات و نگهداري را به دنبال خواهد داشت.

– لازم به ذکر است که دماي خروجي گاز در کمپرسورهاي آب- خنك به طور ميانگين 5 تا 10 درصد کمتر از همين دما در کمپرسورهاي هوا- خنك ميباشد.

4- روغنكاری کمپرسور:

سيلندرهاي كمپرسوربه صورت سيلندرهايي با روغنكاري یا بدون آن طراحي می گردند.

– در طراحي سيلندرهاي با روغنكاري، از رينگ و پيستونهاي چدني یا برنزي استفاده می نمايند و برای روغنكاري اجزای آن دو روش به کار می برند:

الف) روغنكاري پاششي:

این روش روغنكاري در كمپرسورهاي كوچك بهكارميرود.

در كمپرسورهایی كه از اين روش براي روغنکاري استفاده ميگردد، روغن بايستي به طور مداوم تعويض شده و لزجت آن بايد با شرايط آب وهوايي و فصلي مطابقت داشته باشد.

ب) روغنكاري تحت فشار:

در سيستمهاي روغنكاري تحت فشار از يك پمپ جداگانه براي انتقال روغن به ياتاقانهاي اصلي، ياتاقانهاي ژورنال و انگشتي پيستونها بهطور مستقيم استفاده ميشود. بنابراين روغنكاري تحت فشار نسبت به روغنكاري پاششي بهتر بوده و روش استانداردي میباشد كه در كمپرسورهاي بزرگ بهكار میرود.

– در طراحي سيلندرهاي بدون نیاز به روغنكاري، از رينگ پيستونهاي تفلوني، رينگهای rider ومواد rod-packing استفاده مينمايند، كه بهطور ذاتي روانكار هستند. در این كمپرسورها به دلیل عدم نیاز به روغنكاری بین رینگ و جداره سیلندر، ميزان روغن موجود در CNG به مقدار زيادی كاهش می یابد.

«آلودگي مربوط به روغن روانساز در كمپرسور»

در كمپرسورهاي معمولي که بهمنظور روانسازي از روغن استفاده میشود، ممكن است مقداری از اين روغن در جريان فشردهسازی با گاز تركيب شود و موجب انسداد در داخل اجزاء گردد. اين آلودگي هنگامي بيشتر خواهد شد كه در اثر سايش در اجزای كمپرسور، در حركات رفتوبرگشتي مقداری روغن در اين مكانها باقي بماند. طبق يك تحقيق انجام گرفته توسط گروه تحقيقاتی GRI & AGA ميزان روغن در گاز ميتواند در مواردي به حدي باشد كه در سيلندر سوخت تهنشين گردد يا درعملكرد رگلاتور، شيرها، انژكتورهاي سوخت، سيستمهاي اندازهگيري وديگر تجهيزات ظريف، اخلال ايجاد نمايد. درضمن روغن میتواند سهم بسزايي درافزایش ميزان آلودگي حاصل از اتومبيلهاي گازسوز داشته باشد. پروژه طراحی و اجرای خودرو گازسوز

برای کاهش ميزان روغن موجود در CNG تا یک سطح قابل قبول از فيلترهاي روغن استفاده می کنند.

لولهكشی(Piping):

لولهكشي كمپرسور معمولاً جزئي از مجموعه كمپرسور يا پايه كمپرسور ميباشد که در این قسمت به تشريح بخشهای مختلف لولهكشي كمپرسور و وظايف هر يك خواهیم پرداخت.

-

لولهكشي ورودی:

لولهكشي ورودی به طوركلي شامل همه لولهها، شيرها، اتصالات و فيلترهايي است كه نقطه اتصال گاز (خط لوله تغذيه) را به ورودي طبقه اول كمپرسور وصل مينمايد.

-

مخزن بازيافت:

مخزن بازيافت، گاز موجود در كمپرسور را به محض خاموش شدن آن در خود ذخیره ميكند. همانطور که در شکل صفحه بعد نشان داده شده است، مخزن بازيافت از یک طرف به خروجي هرسیلندر و از طرف دیگر به ورودی كمپرسور لولهكشي شده است.

پس از خاموشي كمپرسور، شيرهای تخليه ناگهانی باز شده و گاز موجود در هر سيلندر به مخزن بازيافت تخليه ميشود. پس از راهاندازی دوباره كمپرسور، شيرهاي تخليه ناگهانی در ابتدا باز ميمانند تا اين كه كمپرسور به سرعت عادی خود برسد. در اين هنگام كمپرسور به سادگي گاز پشت مخزن را بدون فشار اضافه ديگري، فشرده ميكند. بالاخره، شيرهای تخليه ناگهانی بسته شده و كمپرسور شروع به تراكم گاز مينمايد.

-

تلهها:

تلهها برای جمعآوری و دفع روغن، آب و قطرات چگاليده در جريان گاز فشردهشده، به كار ميروند. تلهها بايستي پس از هر كولر مياني و همچنين در پائين دست كولر نهايی قرار بگيرند. لولهكشيها بايستي طوري قرار گرفته باشند تا به طور طبيعي امكان تخليه و سرازير شدن مواد به تلهها فراهم گردد. هر تله بايستي بهطور خودكار هر 30 دقيقه يک بار و نيز در هنگام خاموش شدن كمپرسور تخليه گردد. خروجي تلهها بايستي بهيک تانک مركزی تخليه، ريخته شود. جنس اين تانك بسته به نوع مواد تخليه انتخاب میگردد تا خطری به وجود نيايد.

-

لولهکشی خروجي:

لولهكشي خروجي بايستي شامل يك شير يكطرفه در خروجي كمپرسور و يك فيلتر باشد تا روغن و قطرات چگاليدهای كه بهوسيله جداكننده پس از مرحله آخر، جدا نشدهاند، جدا سازد. اندازه اين فيلتر براساس دبي بيشينه و فشار كمپرسور تعيين میگردد.

محرك كمپرسور:

بيشتر كمپرسورهاي CNG توسط موتورهای الكتريكي بهحركت درآورده میشوند. البته در برخي از موارد، ازجمله در ايستگاههاي بزرگ، در مکانهايی كه بهای انرژي الكتريكي بالا باشد يا درحالتي كه داشتن سرويسهاي الكتريكي مناسب، گران باشد بيشتر از موتورهاي گازسوز بهعنوان محرک کمپرسوراستفاده ميگردد.

موتورهاي الكتريكي در مقایسه باموتورهاي گازسوز هزينه اوليه و هزينه تعمير و نگهداري پايينی دارند و آلودگي نیز به همراه ندارند.

توان تولیدی مورد نياز توسط محرک:

توان مورد نياز براي كمپرسورها بهطور كلی تابعی از طراحي كمپرسور، نسبت فشار و وجود هر نوع بار اضافي (همانند پمپها و فنهای كولر) می باشد كه بهطور مستقيم به محرک كمپرسور اعمال میشود. چنانچه نسبت فشار كمپرسور افزايش يابد، توان مورد نياز براي كمپرسور نيز بيشتر خواهد شد. پروژه طراحی و اجرای خودرو گازسوز

محفظهها:

برای محافظت از اجزای کمپرسور در برابر اثرات باران، برف و نور خورشید و همچنین کاهش میزان سر و صدای تولیدی و بهبود شكل ظاهري مجموعه تجهيزات کمپرسور که در قسمتهای قبل به آنها اشاره شد توسط سازندگان در درون محفظه ای قرار داده می شود. محفظهها ميتوانند از مواد غيراكوستيک یا تمام اكوستيک ساخته شوند.

مخازن:

(Strage)

بهمنظور كاهش زمان سوختگيری درايستگاههای سوخت گیری تند، ازمخازن فشار بالا استفاده می کنند. اين مخازن در ابتدا توسط كمپرسور پر شده و به فشاری بالاتر از فشار مخزن خودرو می رسند، سپس به علت وجود این اختلاف فشار، سوخت با سرعت به مخزن خودرو منتقل می گردد.( هرچه اختلاف فشار دو مخزن بيشتر باشد سوخت با سرعت بيشتری منتقل خواهد گرديد)

استفاده از مخازن فشار بالا در ایستگاهها مزایای زیر را به دنبال دارد:

1) مدت زمان سوختگيري به طرز چشمگيری كاهش می یابد و به حدود 3 تا 10 دقيقه خواهد رساند.

2) میزان روشن و خاموش شدن كمپرسور کاهش می یابد، که این امرمنجر به افزايش طول عمر كمپرسور وکاهش هزينههای كلان تعمیر ونگهداری می شود

انواع مخازن:

بهطور کلی در ایستگاههای سوختدهی سریع برای ذخیره سازی گاز طبیعی فشرده از دو روش استفاده میکنند که در اینجا به بررسی هریک از این روشها خواهیم پرداخت:

1) مخازن ترتيبی (آبشاری)

در سیستم ترتيبی، مخازن به سه قسمت فشار بالا، متوسط و فشار پایین دستهبندی می شوند، که هر قسمت ممکن است از یک یا چندین مخزن هم فشار تشکیل شده باشد. در ابتدای سوختگیری، مخزن فشار پایین مورد استفاده قرار میگیرد و تا وقتی که اختلاف فشار مخزن خودرو و مخزن ايستگاه در حد معقولی باشد، سوختگیری از طريق مخزن فشار پایین انجام خواهد گرفت. در حین سوختگیری فشار مخزن ایستگاه افت میکند و در عین حال فشار مخزن خودرو زیاد میشود. بنابراین اختلاف فشار دو مخزن بتدریج کم شده تا این که از حد مجاز کمتر خواهد شد. پروژه طراحی و اجرای خودرو گازسوز

در این حالت، سوختگیری از مخزن با فشار متوسط انجام خواهد شد. به این ترتيب اختلاف فشار لازم را برآورده خواهیم ساخت و درنهايت بعد از مدتی، سوختگیری از طريق مخازن فشار بالا انجام خواهد گرفت.

استفاده از این روش باعث می شود که سه عامل کنترل دمای گاز مخزن خودرو، زمان کوتاه سوخترسانی و بهرهبرداری بهتر از حجم مخزن ایستگاه در یک حالت تعادل با یکدیگر نگه داشته شوند.

چنانچه به جای سیستم مذکور از یک مخزن در ایستگاه استفاده کنیم، مجبور خواهیم بود که فشار تک مخزن ایستگاه را تا حد مجاز آن بالا ببریم، دراین صورت در ابتدای سوختگیری، اختلاف فشار به اندازهای زیاد است که سرعت بالای گاز ورودی به مخزن خودرو موجب افزايش شديد دمای گاز موجود در مخزن خودرو خواهد شد، درنتيجه در فشار بيشينه جرم کمتری از گاز، فضای مخزن خودرو را اشغال خواهد نمود، به طوری که بعد از چند ساعت تبادل حرارتی با محیط اطراف و رسيدن به دمای محیط، فشار مخزن افت میکند و این نقصان ممکن است در سیستم سوخترسانی خودرو اشکال ایجاد کند .

2) استفاده از مخازن بافر:

مهمترین و اساسیترین فرض ایستگاههایی که از این مخازن استفاده میکنند، این است که سرعت ورود وسائط نقلیه به ایستگاه به اندازهای است که کمپرسور به طور پیوسته کار میکند و عمل سوختدهی به طور مستقیم توسط کمپرسور انجام میگیرد. مخازن ذخیره بافر فقط در فاصله زمانی دو سوختگیری، توسط کمپرسور پر میشوند. طراحی کمپرسور در این حالت به گونهای است که بتواند نرخ سوختدهی را در زمان دلخواه با کمترین مشارکت مخازن بافر، تأمين نمايد.

هنگامی که در ایستگاه وسیلهای برای سوختگیری وجود ندارد، مخزن به سرعت توسط کمپرسور پر شده و بعد از آن کمپرسور خاموش خواهد شد. بهمنظور عدم روشن و خاموش شدن زیاد کمپرسور معمولاً یک سیکل فرعی از خروجی مخزن بافر به ورودی کمپرسور، تعبیه میشود به طوری که کمپرسورهمواره درحال کارکردن میباشد ولی درحالتی که عمل سوختدهی انجام نمیگيرد باری روی کمپرسور نخواهد بود و گازی فشرده نخواهد شد. پروژه طراحی و اجرای خودرو گازسوز

درنهایت باید گفت که این نوع مخازن بیشتر در ایستگاههای سوختدهی اتوبوسها و خودروهای سنگین مورد استفاده قرار میگیرد و به طور قطع به دلیل نوع مخازن بهکار رفته، کمپرسورهایی با ظرفیت بالا نیاز خواهد بود.

در شکل بهکارگيری مخازن بافر و ترتيبی در ايستگاه سوخترسانی نشان داده شده است. مشاهده میشود که در سيستم ترتيبی، توزيعکننده به طور مستقيم از مخازن تغذيه میگردد، در حالی که در سيستم بافر، توزيعکننده توسط کمپرسور تغذيه میگردد.

برای مشاهده ادامه مقاله لطفا آن را دانلود بفرمایید.

| تعداد صفحات | بیش از 100 |

|---|---|

| فایل PDF | دارد |

| فایل پاورپوینت | ندارد |

| منابع و مآخذ | دارد |

| فایل Word | دارد |

Average Rating

5.00

1 Review For This Product

-

۱۹,۹۰۰ تومان

۲۹,۰۰۰ تومانساختار نظام آموزشي در سند ملي آموزش و پرورش

۱۹,۹۰۰ تومان۲۹,۰۰۰ تومان -

۲۵,۰۰۰ تومان

۶۵,۰۰۰ تومانبررسي تاثير جو عاطفي خانواده براعتماد به نفس فرزندان

۲۵,۰۰۰ تومان۶۵,۰۰۰ تومان -

۱۹,۹۰۰ تومان

۳۰,۰۰۰ تومانطرح تکریم ارباب رجوع در وزارت كار و امور اجتماعي

۱۹,۹۰۰ تومان۳۰,۰۰۰ تومان -

۴۹,۹۰۰ تومان

۱۲۰,۰۰۰ تومانحضانت در قانون ایران و کنوانسیون حقوق کودک

۴۹,۹۰۰ تومان۱۲۰,۰۰۰ تومان -

استفاده از مدل هوشمند شبکه عصبی در پیش بینی آلودگی هوا

نمره 5.00 از 501۴۹,۹۰۰ تومان۶۵,۰۰۰ توماناستفاده از مدل هوشمند شبکه عصبی در پیش بینی آلودگی هوا

۴۹,۹۰۰ تومان۶۵,۰۰۰ تومان -

۶,۹۰۰ تومان

۹,۰۰۰ توماننقش انفاق در فقرزدایی جوامع اسلامی

۶,۹۰۰ تومان۹,۰۰۰ تومان

by آسو نوری

هنوز همشو نخوندم ولی ساختار خوبی داره، به نظر کامل میاد